Piezas de repuesto impresas en 3D en la industria ferroviaria

Las empresas del sector ferroviario comenzaron a aprovechar la impresión 3D para su negocio. El ciclo de vida de los trenes puede ser de hasta 30 años, lo que representa un gran desafío para las piezas de repuesto. Algunas también cambian conforme el desarrollo avanza, convirtiéndose en un desafío para los métodos tradicionales de fabricación. Las piezas de repuesto para trenes más recientes acostumbran a estar ampliamente disponibles, pero cuando se trata de un tren con más de 15 años, la cuestión es mucho más compleja. En la mayoría de los casos, esas piezas de repuesto no están disponibles o no existen moldes para su producción, convirtiendo el coste de fabricación de piezas individuales muy alto y no lucrativo para todos los involucrados en el proceso.

La impresión 3D ofrece la posibilidad de fabricar piezas de repuesto individualmente o en series pequeñas. El proceso se vuelve así más económico, siendo posible fabricar la pieza directamente donde sea necesaria. Los métodos tradicionales de fabricación de piezas de repuesto, por ejemplo, mecanizado e inyección de plástico, son más caros. En parte, eso se debe a la cantidad de material desperdiciado durante el proceso, a la obligación de creación de herramientas para la producción de componentes, y a la necesidad de hacer lotes mayores de una sola vez para mantener el coste-beneficio.

Al utilizar la impresión 3D, se desperdicia menos material. No hay necesidad de mantener grandes cantidades de piezas de repuesto en almacenamiento, una vez que se puede imprimir, sin cualquier coste adicional, en función a las necesidades. Esta producción por impresión 3D, puede ser efectuada en el lugar, sin existir así la necesidad de esperar que las piezas almacenadas en lugares distantes sean enviadas para donde son necesarias.

Estandarización ferroviaria

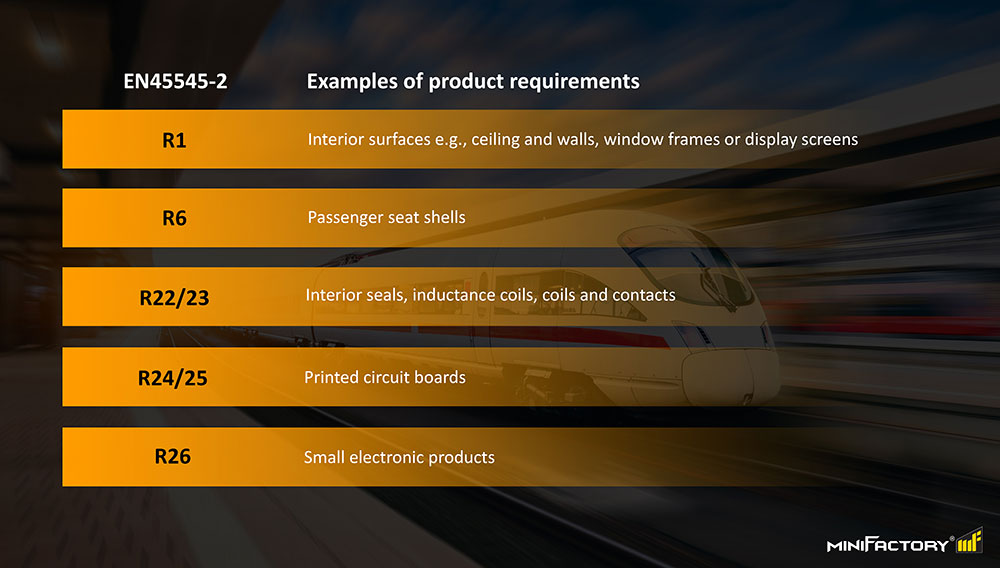

Incluso para las piezas más simples, el material con las que son producidas importa. Todos los materiales usados en vehículos ferroviarios deben seguir la norma EN45545-2. Ésta tiene por objetivo alcanzar el nivel más alto de seguridad posible en caso de incendio. Existe una gran variedad de materiales que atienden a la norma. Diferentes materiales tienen diferentes clasificaciones, o sea, el material correcto es seleccionado de acuerdo con los requisitos de la aplicación.

Los vehículos ferroviarios son clasificados de acuerdo con el nivel de riesgo de incendio asociado a su proyecto y operación. Los tres niveles de riesgo son: HL1, HL2 y HL3, siendo HL1 el requisito más bajo y HL3 el más alto).

Tecnología miniFactory, una elección perfecta para la industria ferroviaria

miniFactory trabaja en cooperación con fabricantes de materiales y OEM’s, de forma a encontrar los materiales correctos para las diferentes aplicaciones y también optimizar el proceso para materiales específicos. El equipo técnico de miniFactory posee varios años de experiencia en la optimización de procesos de fabricación para diferentes tipos de materiales y aplicaciones. Juntamente con su red internacional de colaboradores, cubriendo más de 25 países, miniFactory puede garantizar un equipo eficiente y sin esfuerzo para su propio sistema.

La impresora miniFactory Ultra 3D es capaz de imprimir varios materiales diferentes con certificación EN45545-2. Por ejemplo, desde materiales basados en PA y PC, hasta materiales de alto rendimiento como ULTEM9085 e PEKK. La cámara calefactada de 250˚C de la impresora garantiza un ambiente ideal y consistente para la fabricación de componentes. La tecnología servo del dispositivo, lleva a la repetibilidad y fiabilidad de la tecnología de fabricación a un nivel totalmente nuevo. No importa el material, la impresora miniFactory Ultra imprime con la misma calidad de siempre.

El software de monitorización de proceso AARNI, desarrollado por miniFactory, puede ser utilizado en el control de calidad y certificación del proceso de fabricación de piezas de repuesto. La uniformidad del proceso es la clave para una fabricación fiable. Este es un factor significativo en la producción de piezas de repuesto en el sector ferroviario.

Ejemplo de piezas de repuesto ferroviarias imprimibles en 3D:

Este soporte de sensor es ligero y tiene integración completa, incluyendo cubierta para cables y rosca de fijación. Posee una geometría compleja que no puede ser fabricada con métodos tradicionales, sin la utilización de moldes complejos. El tamaño de la pieza es de 16 x 11 x 6 cm, y el coste por pieza es de 25 € en ULTEMTM AM9085F.

Esta pieza de ventilación optimiza el flujo de aire y el accesorio de encaje rápido. La produc-ción de este componente no es viable a través de mecanización CNC, una vez que una pie-za de esta dimensión y geometría, produciría una gran cantidad de desperdicios de material. Con la impresión 3D, es posible reducir los costes significativamente. El tamaño de la pieza es de 32 x 10 x 3 cm y el coste por pieza es de 55 €, hecho con filamento ULTEM TM AM9085F.

Tapa de una batería en PEKK. PEKK es un material de grado EN45545-2 con propiedades químicas y mecánicas extremamente buenas, lo que la convierte en una verdadera elección para esta aplicación. Esa cubierta sería fácil de fabricar con métodos tradicionales. No obstante, con la fabricación aditiva, no hay desperdicio de material, y por consiguiente el coste por pieza es significativamente menor. El tamaño de la pieza es de 12 x 10 x 3 cm y el coste por pieza de 90 €, em PEKK-A.